責任化學品管理

責任化學品管理策略

南寳樹脂致力於化學品安全管理,已導入ISO 14001環境管理系統與ISO 45001職業安全衛生管理系統,建立明確的框架供員工遵循,以實現高效的化學品管理。廠內所有化學品的存放位置及儲存量均納入化學品追蹤系統,確保即時掌握化學品動態。

為踐行環境友善與勞工安全衛生的理念,並展現持續改善績效的承諾,我們將化學品管理視為發展的核心基礎之一。在產品設計開發階段,即採用產品生命週期思維,協助客戶開發替代品,並遵循國際規範(如RoHS指令、REACH法規)及高關注化學物質清單(如MRSL、RSL),避免使用對人體或環境有潛在危害的化學物質,同時致力於減少員工暴露於化學品風險。

chemical management (1).png)

在廠區管理方面,我們由總公司及各廠區的研發、品管與職業安全衛生部門作為化學品管理的核心單位,制定了《化學品管理程序》。該程序基於化學品生命週期的各個階段,從源頭管制開始,於導入階段即展開管理,並對廠內使用階段進行重點監控。我們隨時關注主管機關對化學品相關法規的修訂,評估其對廠內的影響,並商討應對措施,確保各廠區及相關單位的化學品操作符合當地法規,保障員工在使用化學品時的安全與健康。

在產品經由配銷流程送達客戶時,我們的運輸部門和客戶服務部門共同參與化學品管理。除了提供優質的技術服務外,亦履行企業社會責任,確保化學品在運輸和使用過程中的安全性,2024年並未有運輸意外情事發生。

化學品GHS分類

根據聯合國制定的《全球化學品統一分類和標籤制度》( GHS),我們採用國際通用且易於理解的危害通識框架,促進化學品的安全使用,提升對人類健康和環境的保護。GHS涵蓋物理性、健康及環境危害,旨在提高勞工對工作場所化學品危害的全面認識,減少化學品測試及評估的需求,並促進安全的國際貿易。

我們的台灣總部已對100%的產品進行危害風險評估,集團所有子公司也持續依此標準進行產品評估。2024年度,台灣總部GHS危害等級一的產品銷售額占總營收的16%,等級二產品占33%,兩者合計占總營收的49%,較2023年度減少3%,連續四年持續降低。

我們積極且審慎地管理此類化學品的操作、使用及最終廢棄處理,並將其納入年度工廠緊急應變情境演練。透過預先規劃情境和採取應變措施,讓員工熟悉在不同情境下的即時且正確的控制應變措施,將事故後果控制在可接受的風險範圍內。透過這些措施,我們展現了對環境保護和員工安全的高度重視,並持續推動化學品管理的最佳實踐,以達成永續發展的目標。

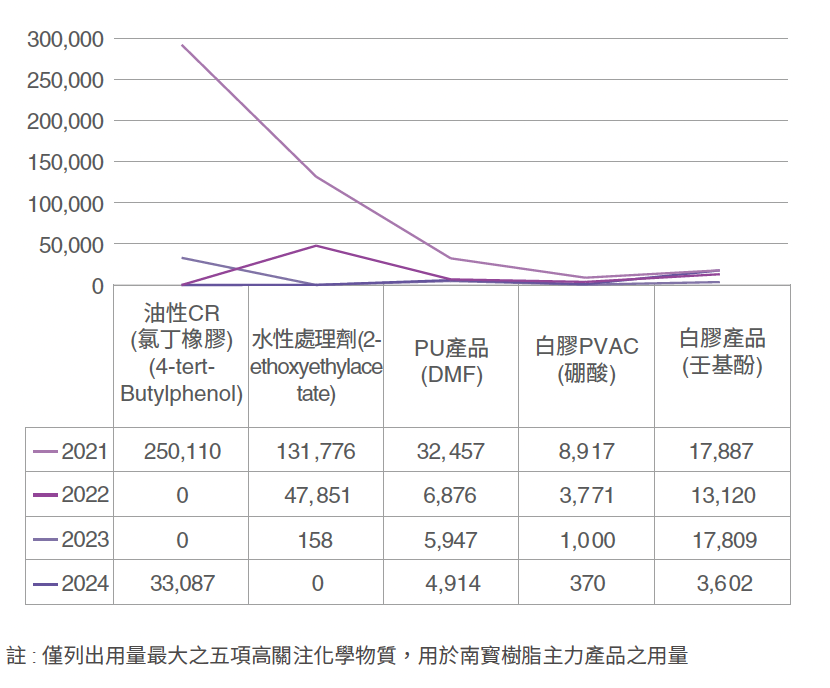

南寳樹脂持續減少產品中高使用歐盟規範之限制物質清單中化學物質( RSL)之使用量減少,研發團隊積極尋找替代產品與調整配方,整體限制物質用量較2021年明顯下降,顯示南寳樹脂對綠色化學品的積極投入。下表統計台灣南寳樹脂主力產品中使用之高關注化學物質,於近年之使用量比較。

2024年,南寶所有產品100%符合REACH、RoHS等有害物質相關規範。

化學品風險評估

南寶樹脂針對所有使用之化學品,採用國際化學協會理事會 (ICCA)建議的四步驟流程進行風險評估:

- 危害識別 (Hazard Identification):收集並檢視化學品之理化特性、穩定性及反應性,辨識可能產生的物理或化學性危害。

- 危害特性分析 (Hazard Characterization):分析化學品的毒理與生態特徵,包括急性毒性、皮膚與吸入危害、刺激性、長期生物累積性等,並進行分類。

- 暴露評估 (Exposure Assessment):評估化學品於實際操作或產品應用過程中的可能暴露途徑與濃度,並參照國際職業接觸限值進行比對。

- 風險特徵描述(Risk Characterization):綜合危害與暴露資料,判定風險是否處於可接受範圍,並據此制定或加強控制措施,如作業規範、工程防護、員工教育訓練及緊急應變計畫。

有害物質承諾

南寶樹脂重視化學品安全與永續發展,已導入 ISO 14001與 ISO 45001管理系統,建立完整的化學品管理架構,涵蓋設計開發、製造、運輸、使用到廢棄的全生命週期。我們遵循歐盟 RoHS、REACH及限制物質清單 (RSL)等國際規範,並以超越法規要求為原則,降低有害化學物質對人員健康與環境的風險。

- 管理機制:透過化學品危害風險評估、GHS分類標示及供應鏈監控,確保潛在高風險化學品受到有效管控。

- 產業合作:積極參與產業協會尋求替代物質之解決方案與資訊交換。

- 研發投入:研發團隊持續開發替代原料與調整配方,以促進有害物質的技術替代與材料創新。

- 透明揭露:相關進展及成果均揭露於官網及年度永續報告書,接受利害關係人審閱與監督。

- 長期目標:2021年,公司設定於 2030年前,將所有銷售產品中受歐盟 RSL管制物質使用量減少 50%。截至 2024年,與 2021年相比,使用量已減少超過50%。